Процес розмічання заготовок на листовому металі

Загальні питання розмічання виробів

Розмічання полягає у нанесенні на поверхню заготовки ліній (рисок), які визначають контури деталі, центри отворів або місця, що підлягають обробці. Розміточні лінії можуть бути контурними, контрольними або допоміжними.

Контурні лінії визначають контур майбутньої деталі та вказують на межі обробки.

Контрольні лінії проводять паралельно до контурних «у тіло» деталі. Вони слугують для перевірки правильності обробки.

Допоміжними лініями намічають осі симетрії, центри радіусів заокруглень тощо.

Розмітка створює умови для видалення із заготовок шару металу до заданих меж (припуску).

Припуск – шар металу, що підлягає видаленню з поверхні заготовки в процесі її обробки.

Припуск на обробку передбачають, ураховуючи можливу неточність форми і розмірів заготовок, підвищену шорсткість їхніх поверхонь, наявність дефектів у поверхневому шарі. Величину припуску встановлюють залежно від способу одержання заготовок (литтям, штампуванням, прокаткою тощо) та у відповідно до виду їхньої подальшої обробки.

Припуски на обробку повинні бути мінімальними для того, щоб витрати матеріалу і витрати на обробку були найменшими, але разом із тим ці припуски повинні бути достатніми, щоб забезпечити потрібну форму деталі й потрібну якість її поверхонь після обробки. Таким чином, зменшення припуску сприяє економії металу, зниженню трудомісткості й вартості наступних технологічних процесів, але вимагає кращого обладнання, точнішої (кваліфікованої) роботи, досконалої організації виробництва.

Розмічання поділяють на лінійне (одномірне), площинне (двомірне) та просторове, або об’ємне (трьохмірне).

Лінійне розмічання застосовується при підготовці заготовок для виробів з дроту, прутка тощо, коли межі, наприклад, розрізу або згину, указують лише одним розміром – довжиною.

Площинне розмічання використовується, як правило, під час обробки деталей, виготовлених із листового металу. У такому випадку риски наносять лише на площині. До площинного розмічання відносять і розмічання окремих площин деталей складної форми, якщо при цьому не враховується взаємне розташування площин, які розмічаються.

Просторове розмічання найбільш складне з усіх видів розмічання. Його особливість полягає у тому, що розмічаються не лише окремі поверхні заготовки, але й виконується взаємоузгодження розташування цих поверхонь.

Розмітку застосовують переважно в індивідуальному та дрібносерійному виробництві. У багатосерійному та масовому виробництві, як правило, необхідності у розмітці нема завдяки використанню спеціальних пристосувань – кондукторів, упорів, обмежувачів, шаблонів та ін.

Інструменти для вимірювання та розмітки

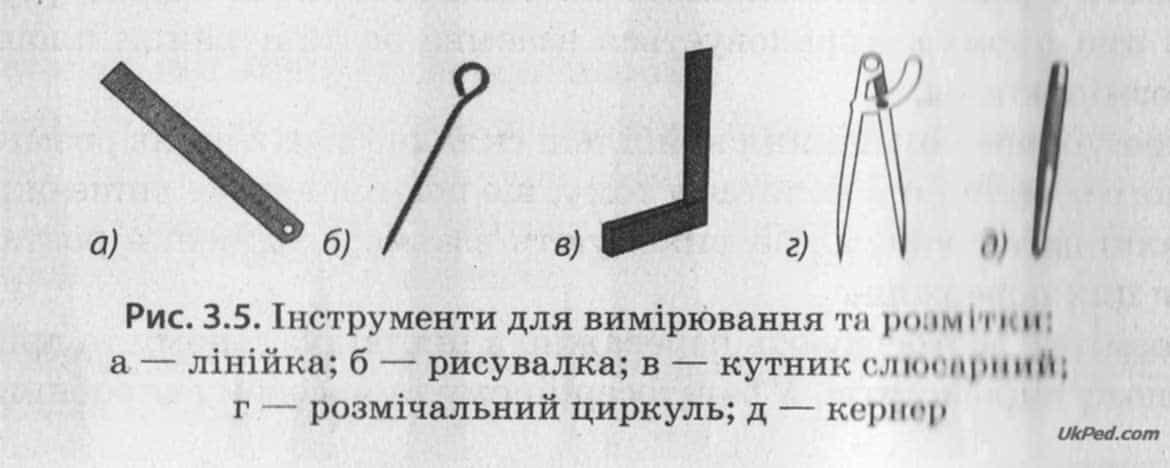

При виконанні операцій лінійного та площинного розмічання використовується різноманітний контрольно-вимірювальний та розміточний інструмент. До контрольно-вимірювального належать лінійки та слюсарні кутники, а до розміточного – рисувалки, кернери, розміточні циркулі.

1. Лінійка виготовлена із сталі у вигляді тонкої стрічки (мал. 3.5 а). Користуються нею для вимірювання розмірів і нанесення рисок під час розмічання. На одному боці лінійки зліва направо нанесені міліметрові поділки. Кожні п'ять міліметрів відділені довшими поділками, а кожні десять – ще довшими, біля яких проставлені числа, що позначають сантиметри.

2. Рисувалка – це розміточний інструмент, який використовують для нанесення рисок на металі. Вона являє собою відрізок стального дроту із загартованим і добре загостреним кінцем (мал. 3.5 б).

4. Кутник слюсарний застосовують для розмічання на металі прямих кутів (мал. 3.5в).

5. Розмічальний циркуль використовується при розмічанні кіл і дуг, для поділу відрізків та кіл на частини, а також для геометричних побудов. Циркулями користуються при перенесенні розмірів із вимірювальних інструментів на деталь (мал. 3.5 г).

6. Кернер– ручний слюсарний інструмент у вигляді сталевого стрижня діаметром 8—13 мм із загостреним кінцем (мал. 3.5 д), призначений для розмітки центрів отворів на заготовці у вигляді невеликих заглиблень–лунок.

Добір та підготовка тонколистового металу до роботи

Перш ніж розпочати виготовлення будь-якого виробу або деталі із тонколистового металу, слід обрати заготовку із необхідного матеріалу визначеної товщини, а також переконатися у її придатності для виготовлення запланованої деталі. При цьому доцільно перевірити:

- розміри заготовки з урахуванням припусків на обробку (необхідно намагатися залишити мінімальний припуск на обробку, оскільки під час роботи він перетворюється на відходи у вигляді обрізків або стружки);

- цілісність заготовки (відсутність тріщин, надломів тощо).

Часто заготовки з тонколистового металу мають різноманітні нерівності, вигини, вм’ятини і жолоблення. Ці недоліки усувають операцією, що називається правленням. Правлення – це технологічна операція вирівнювання поверхні металевої заготовки за допомогою металевого або дерев’яного молотка (киянки). Спосіб правлення залежить від товщини металу.

Фольгу правлять дерев’яним бруском, а листовий метал товщиною понад 0,2 мм – дерев’яними або гумовими молотками – киянками. При цьому лист, що має нерівності, кладуть опуклістю догори на рівну металеву плиту (правильна плита) і обводять опуклість крейдою. Потім, притискаючи лист лівою рукою, правою б’ють киянкою від країв листа у напрямі опуклості (мал. 3.6). Удари слід наносити близько один до одного. Спочатку ударяють сильніше, а потім – слабше. При цьому варто стежити, щоб на листі від киянки не залишалися забоїни та нерівності. Таким чином, під дією ударів киянки рівна частина листа, що оточує опуклість, розтягується, і вона поступово зникає.

При випрямленні листів із кількома опуклостями, спочатку ударяють киянкою між опуклостями, а потім утворену велику опуклість випрямляють зазначеним вище способом.

Якість випрямлення листового металу контролюють за допомогою лінійки на просвіт.

На промислових підприємствах правлення листового металу виконують на спеціальних механізмах – вальцівках.

Після вирівнювання заготовки розпочинають її розмічання.

Технологія розмічання виробів із тонколистового металу

Розмічаючи той чи інший виріб, на заготовці вибирають місце для базової лінії, від якої будують контури виробу.

Розмічаючи той чи інший виріб, на заготовці вибирають місце для базової лінії, від якої будують контури виробу.

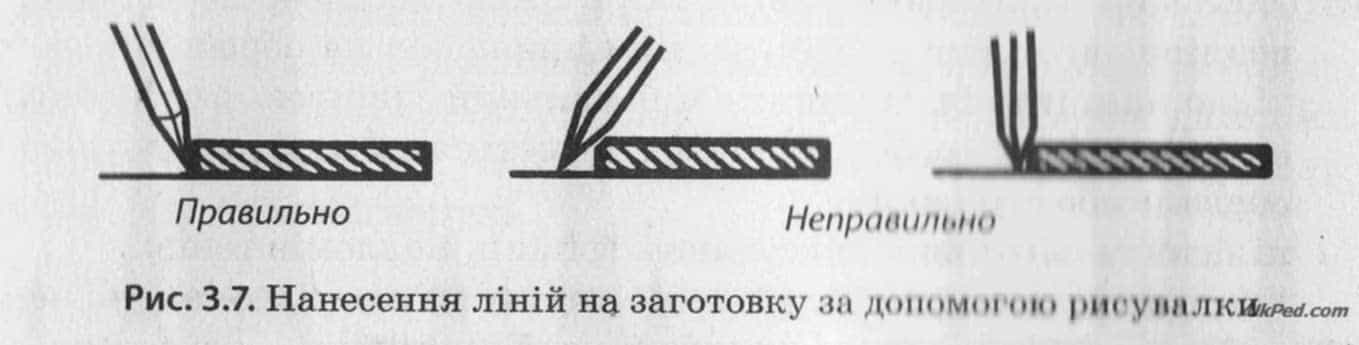

У процесі розмітки постійно слідкують за тим, щоб вістря рисувалки було щільно притиснене до лінійки, а сама рисувалка була нахилена у напрямку її руху (мал. 3.7). Риску наносять один раз.

Розглянемо можливі випадки розмічання прямокутника на заготовці, залежно від її форми.

Заготовка має дві рівні кромки, розміщені під прямим кутом одна до одної. У цьому варіанті лінії кромок вважають базовими. На них відкладають довжину і ширину прямокутника, а потім будують дві його протилежні сторони.

На заготовці є одна рівна кромка. Цю кромку вважають за базову лінію. На ній відкладають розмір однієї із сторін прямокутника, а потім добудовують і весь прямокутник.

На заготовці відсутні рівні кромки. У такому випадку біля кромки за допомогою лінійки проводять базову лінію, на якій відкладають довжину прямокутника. Під прямим кутом до базової лінії за допомогою кутника проводять лінії. На них відкладають розміри сторін прямокутника та замикають контур.

У випадку необхідності розмітки кола або його частини, спочатку за допомогою лінійки і рисувалки розмічають центр кола, а потім, використовуючи кернер і молоток, накернюють його. Кернування виконують так (мал. 3.8): у ліву руку беруть кернер, а у праву – молоток. Кернер підносять до місця перетину ліній і боком опускають його вістря у майбутній центр отвору. Спираючись вістрям на точку перетину ліній, кернеру надають вертикального положення і молотком б’ють по ньому. Після першого удару оглядають утворену лунку. Якщо вона збігається з точкою перетину ліній, то розмітку центра виконано правильно, якщо не збігається – кернування повторюють спочатку.

Коли треба поглибити лунку, в неї встановлюють вістрям кернер і один раз б’ють молотком. Бити по кернеру двічі чи більше не можна, бо після кожного удару кернер підскакує і вістря його утворює нову лунку. Для точного ж розмічання потрібна тільки одна лунка.

Коли треба поглибити лунку, в неї встановлюють вістрям кернер і один раз б’ють молотком. Бити по кернеру двічі чи більше не можна, бо після кожного удару кернер підскакує і вістря його утворює нову лунку. Для точного ж розмічання потрібна тільки одна лунка.

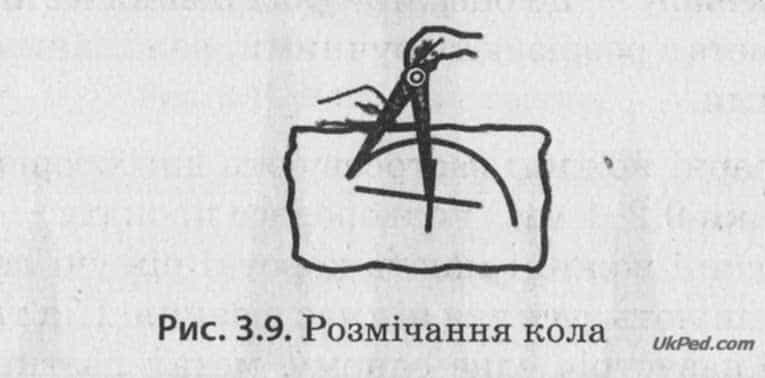

Після розмічання центра кола беруть розмічальний циркуль і розводять його ніжки так, щоб відстань між ними дорівнювала радіусу кола. Цю відстань вимірюють лінійкою. Упевнившись у тому, що циркуль встановлено правильно, одну його ніжку опускають у лунку центра кола. Правою рукою тримають циркуль за голівку, а лівою беруть за вільну ніжку і описують нею лінію кола (мал. 3.9). Рукою, що тримає голівку циркуля, натискають на ніжку, встановлену в лунку центра кола. Якщо цього не зробити, циркуль зіскакуватиме з місця і якість розмітки погіршиться.

Часто розмітку на металі виконують за шаблоном. Шаблон виготовляють із цупкого паперу, картону або ДВП. Перевага такого методу полягає у швидкості розмітки великої кількості однакових деталей, що, у свою чергу, підвищує продуктивність праці за рахунок високої ефективності трудової діяльності та зменшує собівартість виготовленої продукції.

Часто розмітку на металі виконують за шаблоном. Шаблон виготовляють із цупкого паперу, картону або ДВП. Перевага такого методу полягає у швидкості розмітки великої кількості однакових деталей, що, у свою чергу, підвищує продуктивність праці за рахунок високої ефективності трудової діяльності та зменшує собівартість виготовленої продукції.

Шаблон виготовляють так: на картоні, цупкому папері або ДВП креслять виріб або окремі його деталі й вирізають їх. Готовий шаблон накладають на метал і обводять його контури рисувалкою – на металі залишається розмітка виробу.

У слюсарній справі часто доводиться виготовляти об'ємні вироби із листового металу. При розмічанні таких заготовок потрібно вміти правильно обирати розміри, щоб після вирізання і згинання виріб набув необхідної форми та розмірів. Для виявлення дійсних розмірів заготовок потрібно виконати розгортку виробу, тобто зобразити його контури на площині (на листі жерсті).

При виконанні повної розгортки потрібно враховувати припуск на утворення шва.

Процес розмітки доцільно розпочинати з ретельного аналізу креслення, підготовки необхідного розміточного інструменту, упевнившись у тому, що заготовка придатна для виготовлення деталі та має припуски на обробку.

Розмічати треба економно, щоб витрачалось якнайменше металу на виготовлення виробів, бо це, у свою чергу, зменшує собівартість виробу і є одним із найважливіших аспектів під час обґрунтування вибору об'єкта праці.

Тема 3.3. Процес різання та обпилювання деталей із тонколистового металу. Різання деталей із тонколистового металу ручними і важільними ножицями

Одним із ефективних способів обробки заготовок із жерсті та кольорового тонколистового металу є різання слюсарними ножицями.

Різання металу – це операція розділення металу на частини. Листовий метал розрізають ручними, важільними і механічними ножицями.

Ручні слюсарні ножиці застосовують для розрізання сталевих листів завтовшки 0,2 – 1 мм і кольорового прокату – до 1,5 мм.

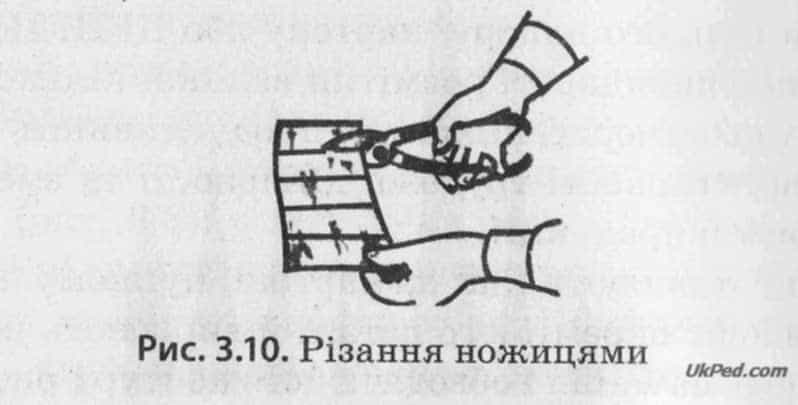

Слюсарні ручні ножиці мають короткі ріжучі леза і подовжені ручки, що зменшують зусилля при різанні. Під тиском двох лез, що рухаються назустріч одне одному, метал розтинається в місці стиснення (мал. 3.10).

Щоб розрізати жерсть по рисках, лівою рукою в рукавиці беруть лист металу. Ножиці тримають у правій руці, охоплюючи їх рукоятки чотирма пальцями та притискаючи до долоні. Мізинець при цьому знаходиться між рукоятками ножиць (мал. 3.10). Ручки ножиць розводять так, щоб їх леза, розкриваючись, захоплювали металевий лист. Лезо ножиць спрямовують точно по лінії розмітки і натискають на ручки. Ліва рука не тільки тримає, а й рухає лист металу назустріч ножицям. При цьому відрізана частина листа заважає рухові і її, за потребою, відгинають руками.

Щоб розрізати жерсть по рисках, лівою рукою в рукавиці беруть лист металу. Ножиці тримають у правій руці, охоплюючи їх рукоятки чотирма пальцями та притискаючи до долоні. Мізинець при цьому знаходиться між рукоятками ножиць (мал. 3.10). Ручки ножиць розводять так, щоб їх леза, розкриваючись, захоплювали металевий лист. Лезо ножиць спрямовують точно по лінії розмітки і натискають на ручки. Ліва рука не тільки тримає, а й рухає лист металу назустріч ножицям. При цьому відрізана частина листа заважає рухові і її, за потребою, відгинають руками.

Під час різання металу ножицями необхідно постійно слідкувати за лінією розмітки та бачити її; повністю не розкривати ножиці, бо вони при цьому не ріжуть, а виштовхують метал.

Під час різання, для зручності (якщо ножиці не мають пластмасових ручок), нижню ручку ножиць кладуть на край верстака або кріплять у слюсарних лещатах. Правою рукою натискають на верхню ручку ножиць, а лівою подають заготовку на себе, трохи підіймаючи її.

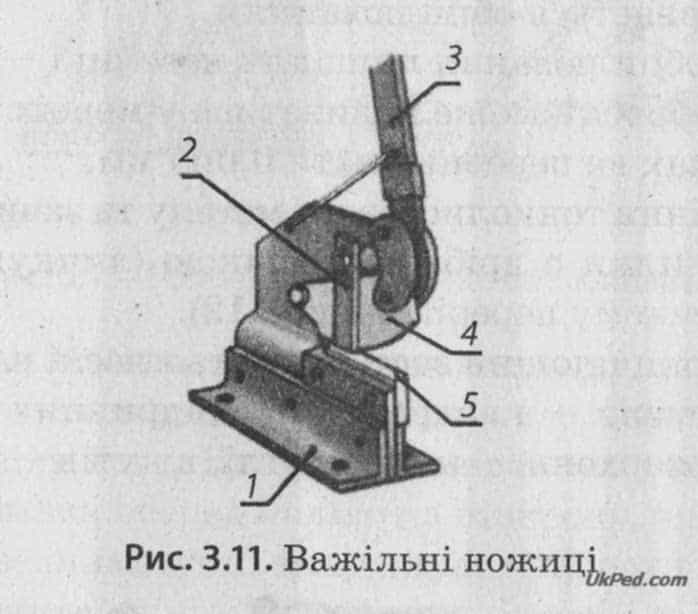

Швидше та з меншими зусиллями можна розрізати листовий метал важільними ножицями. Ці ножиці (мал. 3.11) складаються з корпусу (1), приєднаного до стола або масивної підставки. До корпусу кріпиться нерухоме лезо (5). Рухоме лезо (4) приводиться в дію ручкою (3). Лист металу кладуть між лезами, закріплюють упором (2) під прямим кутом до лез і натискають на рукоятку (3).

Швидше та з меншими зусиллями можна розрізати листовий метал важільними ножицями. Ці ножиці (мал. 3.11) складаються з корпусу (1), приєднаного до стола або масивної підставки. До корпусу кріпиться нерухоме лезо (5). Рухоме лезо (4) приводиться в дію ручкою (3). Лист металу кладуть між лезами, закріплюють упором (2) під прямим кутом до лез і натискають на рукоятку (3).

У процесі різання на краях листа можуть утворюватися задирки. У товстих листах їх спилюють напилком, а в тонких – відбивають киянкою. У цьому випадку лист жерсті кладуть на підкладну дошку (щоб не пошкодити ударну частину киянки) задирками вниз.

Працюючи зі слюсарними ножицями, треба дотримуватися наступних правил безпечної роботи:

Напилки, їх будова, прийоми обпилювання деталей із тонколистового металу

Напилок - це сталевий брусок визначеного профілю та довжини, на поверхні якого є насічка. Насічка утворює дрібні та загострені зуби, що в перерізі мають форму клина.

Напилок – це багатолезовий ріжучий інструмент, що забезпечує відносно високу точність та малу шорсткість оброблюваної поверхні заготовки (деталі). За допомогою напилків обробляють площини, криволінійні поверхні, пази, канавки, отвори різноманітної форми, знімають фаски та заусенці.

Слюсарна операція, при якій знімають шар матеріалу за допомогою напилку, називається обпилюванням.

Припуски на обпилювання лишають невеликі – 0,5…0,025 мм. Похибка при обробці може коливатися у межах 0,2…0,05 мм та, в окремих випадках, не перевищувати 0,005 мм.

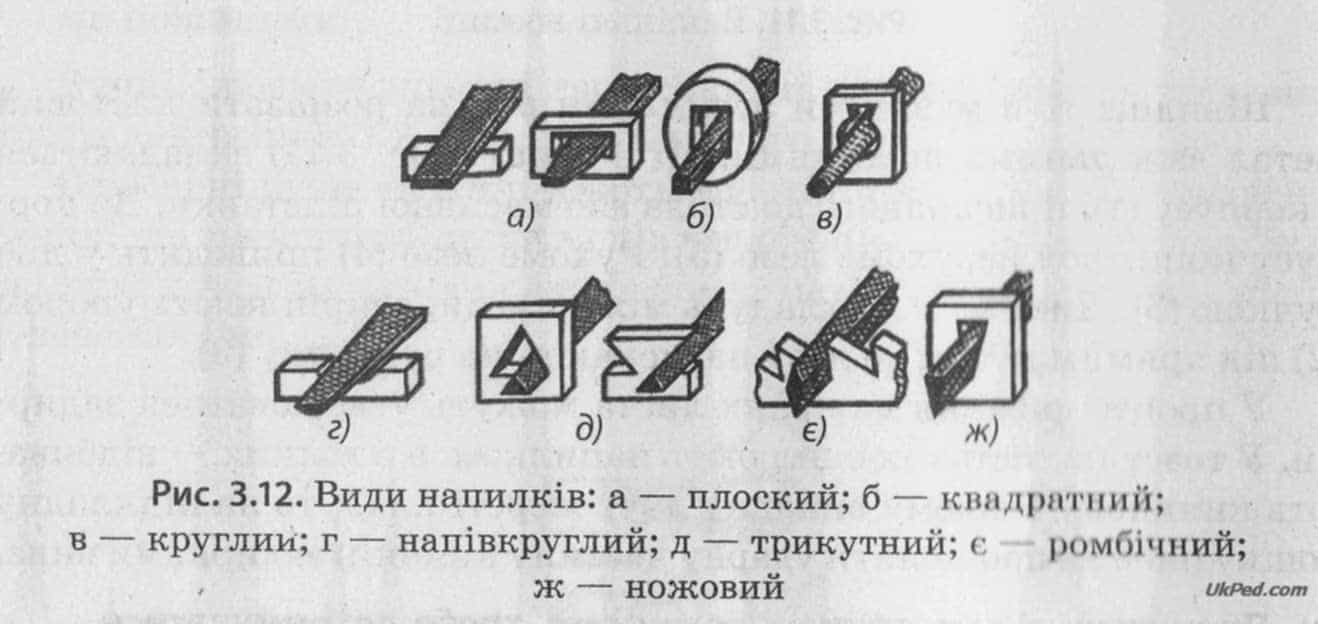

Для обпилювання тонколистового металу та зачищення деталей застосовують напилки з дрібною насічкою (личкувальні) різного профілю у поперечному перерізі (мал. 3.12).

Так, для обробки площин застосовують плоскі напилки, прямокутних пазів і отворів – квадратні, циліндричних отворів – круглі, сферичних поверхонь – напівкруглі, а кутів – трикутні, ромбічні, ножові.

Під час роботи з напилком треба прийняти правильну робочу позу.

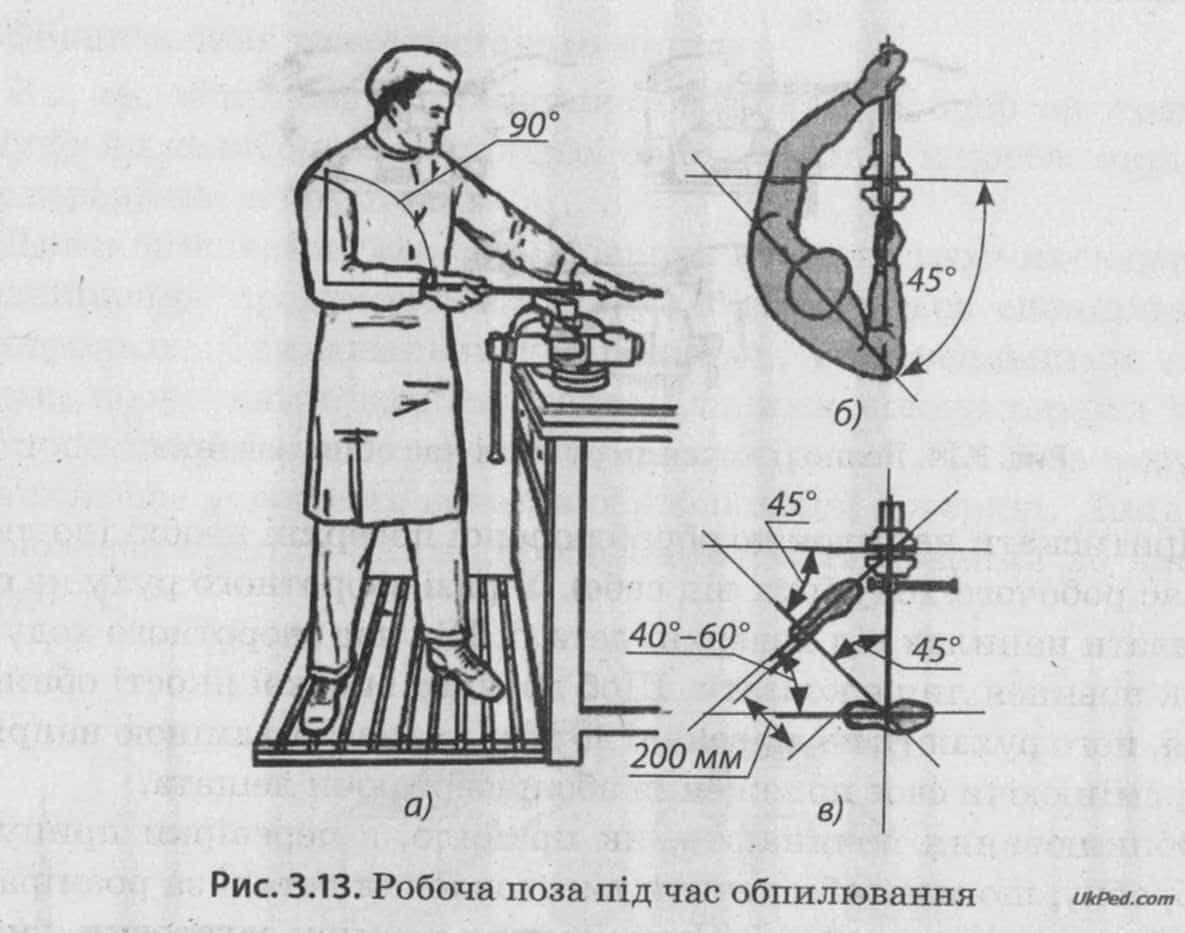

Положення корпусу вважають правильним, якщо права рука з напилком, установленим на губках лещат (вихідне положення), зігнута в лікті та утворює кут 90° між плечовою і ліктьовою частиною руки. При цьому корпус працюючого повинен бути прямим і повернутим під кутом 45° до лінії осі лещат (мал. 3.13 а).

Положення ніг. На початку робочого ходу напилка (рух від себе) вага тіла переноситься на праву ногу, під час натискання центр ваги переходить на ліву ногу. Цьому відповідає таке розташування ніг: ліва нога виноситься вперед і вліво на півкроку, а права – дещо назад, так, щоб середина ступні знаходилася напроти п’ятки лівої ноги, а кут, що утворюється лініями осей ступнів, складав 40 – 60°. Відстань між п’ятками ніг не повинна перевищувати 200 мм (мал. 3.13 б).

Положення ніг. На початку робочого ходу напилка (рух від себе) вага тіла переноситься на праву ногу, під час натискання центр ваги переходить на ліву ногу. Цьому відповідає таке розташування ніг: ліва нога виноситься вперед і вліво на півкроку, а права – дещо назад, так, щоб середина ступні знаходилася напроти п’ятки лівої ноги, а кут, що утворюється лініями осей ступнів, складав 40 – 60°. Відстань між п’ятками ніг не повинна перевищувати 200 мм (мал. 3.13 б).

Положення рук (хватка напилка) має надзвичайно важливе значення. Слюсар бере в праву руку напилок таким чином, щоб рукоятка впиралася у долоню руки, чотири пальці захоплювали рукоятку знизу, а великий палець розміщувався згори. Долоню лівої руки накладають дещо упоперек напилка на відстані 20 – 30 мм від його носка. При цьому пальці повинні бути трохи зігнуті, але не звисати; вони не підтримують, а лише притискають напилок. Лікоть лівої руки повинен бути дещо піднятим. Права рука від ліктя до кисті повинна складати з напилком пряму лінію.

У процесі обпилювання треба дотримуватися координації зусиль натиску (балансування), що полягає у правильному збільшенні натиску правої руки на напилок під час робочого ходу при одночасному зменшенні нажиму лівої руки. Рух напилка повинен бути горизонтальним, тому натискання на рукоятку та носок напилка повинні змінюватися залежно від положення точки опори напилка на оброблюваній поверхні (мал. 3.14).

Притискати напилок до оброблюваної поверхні необхідно лише під час робочого ходу (рух від себе). При зворотному русі не слід відривати напилок від поверхні деталі. Під час зворотного ходу напилок повинен лише ковзати. Щоб досягти високої якості обпилювання, його рухають по діагоналі до деталі з частою зміною напряму руху, змінюючи своє положення або повертаючи лещата.

Притискати напилок до оброблюваної поверхні необхідно лише під час робочого ходу (рух від себе). При зворотному русі не слід відривати напилок від поверхні деталі. Під час зворотного ходу напилок повинен лише ковзати. Щоб досягти високої якості обпилювання, його рухають по діагоналі до деталі з частою зміною напряму руху, змінюючи своє положення або повертаючи лещата.

Обпилювання починають, як правило, з перевірки припуску на обробку, що має забезпечити виготовлення деталі за розмірами, зазначеними на кресленні. Перевіривши розміри заготовки, визначають базу, тобто поверхню, відносно якої слід дотримуватись розмірів деталі і взаємного розміщення її поверхонь.

Якщо шорсткість поверхонь на кресленні не зазначено, то заготовки обпилюють тільки драчовим напилком. Якщо необхідно одержати рівнішу поверхню, обпилювання закінчують личкувальним напилком.

Для обробки вузьких площин на тонких деталях застосовують поздовжнє і поперечне обпилювання. При обпилюванні заготовки впоперек напилок стикається з меншою поверхнею, нею проходить більше зубів, завдяки чому знімається більший шар металу. Однак у цьому випадку положення напилка нестійке і можна легко завалити краї поверхні. Крім того, утворенню завалів може сприяти згинання тонкої пластинки під час робочого ходу напилка. Поздовжнє обпилювання створює найкращу опору для напилка і виключає вібрацію пластин, але знижує продуктивність обробки.

Якість обпилювання поверхні перевіряють косинцем або лінійкою на просвіт. Між обробленою поверхнею і гранню контрольного інструмента не повинно бути зазорів.

У практиці ручної обробки металів є такі види обпилювання: обпилювання тонколистового металу; обпилювання площин, плоских спряжених під кутом і паралельних поверхонь деталей; обпилювання криволінійних (опуклих або вігнутих) поверхонь; розпилювання і припасування поверхонь.

Обпилювання тонколистового металу

Обпилюючи тонколистовий метал, щоб заготовка не зігнулася і не вібрувала у процесі обпилювання, її треба закріпити між дерев’яними брусочками.

Для поліпшення умов обпилювання вузьких плоских поверхонь і підвищення продуктивності праці користуються спеціальними пристроями: обпилювальними призмами, універсальними позначками, позначками-рамками, спеціальними кондукторами та ін. Найпростіший із них – позначка-рамка (мал. 3.15), її застосування виключає утворення завалів оброблюваної поверхні. Лицьовий бік позначки-рамки якісно оброблений і загартований до високої твердості.

Розмічену заготовку вставляють у рамку, злегка притискуючи її гвинтами до внутрішньої стінки; добиваються збігу риски на заготовці з внутрішнім ребром рамки, після чого остаточно закріплюють гвинти. Потім рамку затискують у лещатах і обпилюють вузьку поверхню заготовки. Обробку виконують доти, поки напилок не торкнеться верхньої площини рамки. Оскільки цю площину оброблено з високою точністю, то й обпилювана поверхня буде точною і не потребуватиме додаткової перевірки лекальною лінійкою.

Розмічену заготовку вставляють у рамку, злегка притискуючи її гвинтами до внутрішньої стінки; добиваються збігу риски на заготовці з внутрішнім ребром рамки, після чого остаточно закріплюють гвинти. Потім рамку затискують у лещатах і обпилюють вузьку поверхню заготовки. Обробку виконують доти, поки напилок не торкнеться верхньої площини рамки. Оскільки цю площину оброблено з високою точністю, то й обпилювана поверхня буде точною і не потребуватиме додаткової перевірки лекальною лінійкою.

Комментариев нет:

Отправить комментарий